產(chǎn)品目錄

如何解決橡膠圈密封圈塑膠件外觀缺陷:主要包括毛刺、裂紋、凹坑、雜質(zhì)、劃痕、形變(扭曲、折疊)等。尺寸測量:需檢測內(nèi)徑、外徑、線徑、厚度等參數(shù),精度需達(dá)到微米級。

科迎法可根據(jù)客戶實際需求定制柔性的全外觀、全尺寸AI視覺檢測系統(tǒng)。

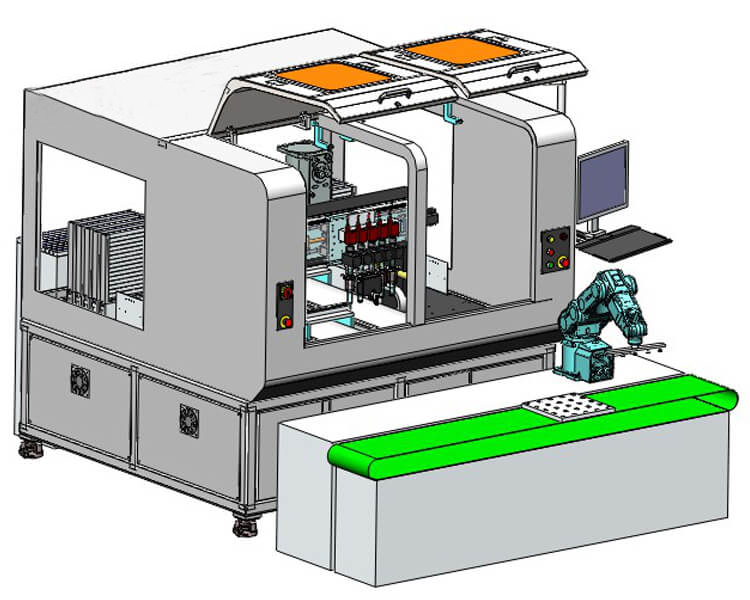

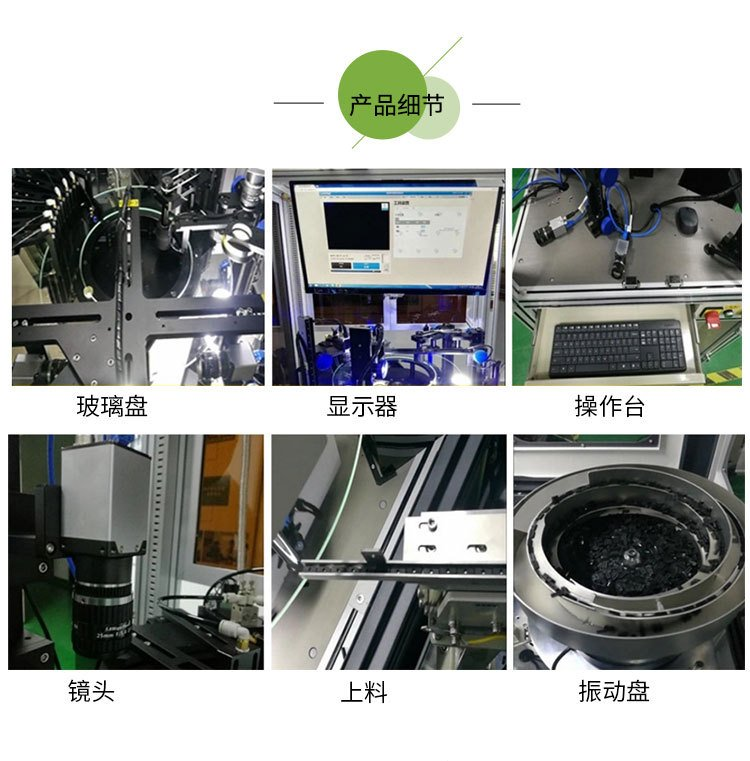

視覺檢測設(shè)備:采用機(jī)器視覺技術(shù),通過圖像傳感器捕捉并分析密封圈表面特征,實時檢測缺陷并測量尺寸參數(shù),支持每分鐘數(shù)百至上千件產(chǎn)品的快速檢測。

圖像測量儀:適用于復(fù)雜工件的非接觸測量,精度可達(dá)±2μm,支持大尺寸工件拼接成像,可同時測量多個工件。

一、工作原理

橡膠密封圈視覺檢測設(shè)備基于先進(jìn)的機(jī)器視覺技術(shù),通過高分辨率圖像傳感器對密封圈進(jìn)行圖像采集,并利用智能圖像處理算法對圖像進(jìn)行分析與處理。

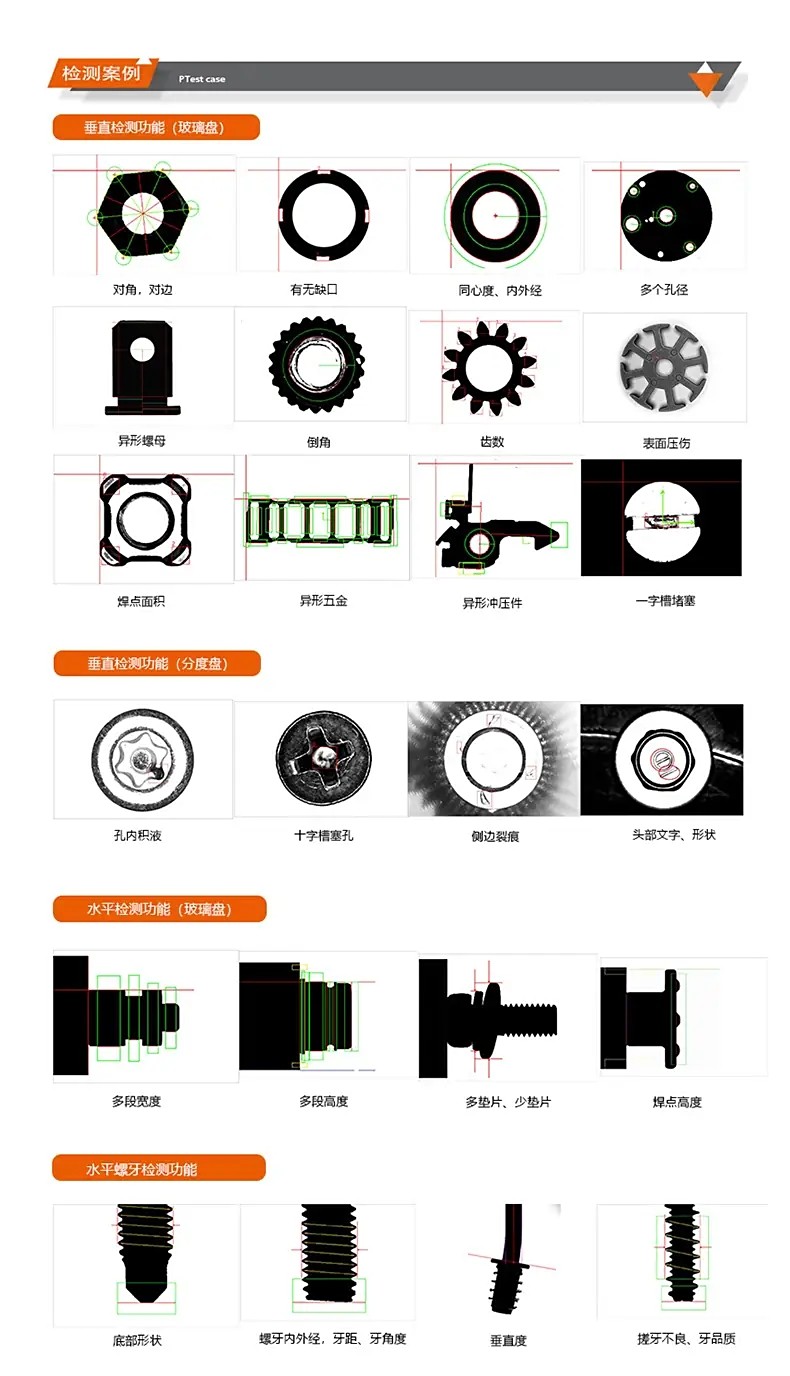

設(shè)備能夠?qū)崟r識別密封圈的外觀缺陷,如毛刺、裂紋、凹坑、雜質(zhì)等,同時對關(guān)鍵尺寸參數(shù)(如內(nèi)徑、外徑、線徑、厚度等)進(jìn)行精確測量。整個檢測過程自動化,無需人工干預(yù),大幅提升了檢測效率和測量精度,為密封圈質(zhì)量控制提供了可靠保障。

二、在線檢測的優(yōu)勢

1. 高效性

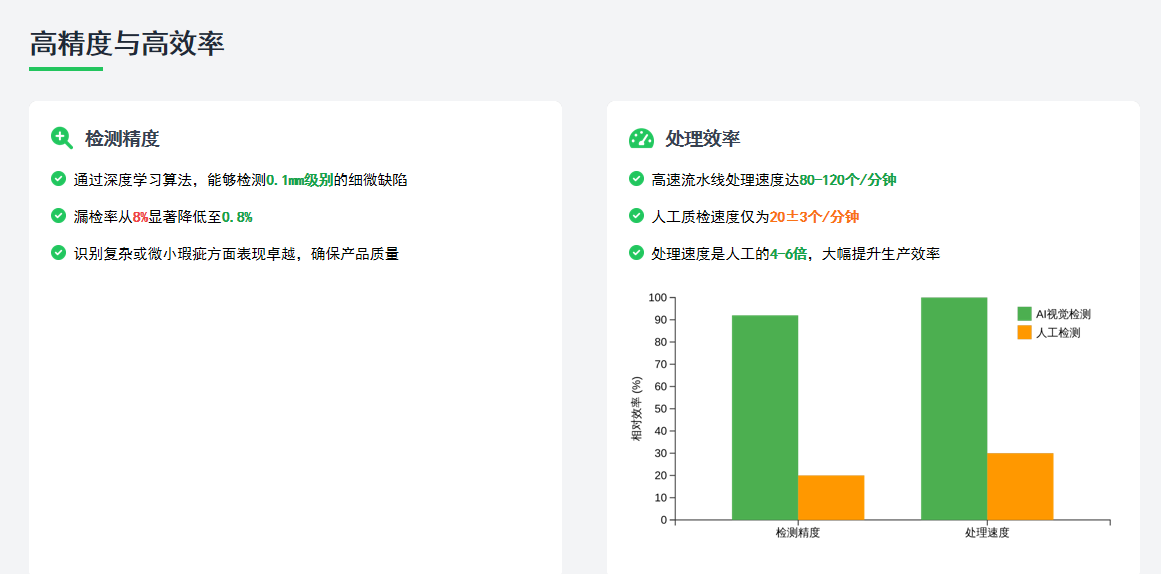

該設(shè)備可在極短時間內(nèi)完成大批量檢測,檢測速度可達(dá)每分鐘數(shù)百至上千件,有效提升生產(chǎn)線的整體效率與產(chǎn)能。

2. 精準(zhǔn)性

依托高性能圖像采集與處理算法,設(shè)備能夠精準(zhǔn)識別微小缺陷,檢測精度達(dá)到微米級,確保每一件產(chǎn)品均符合設(shè)計及質(zhì)量標(biāo)準(zhǔn)。

3. 自動化

檢測全過程由系統(tǒng)自動完成,顯著降低人工參與度,減少人為誤差,避免誤檢與漏檢,實現(xiàn)高效穩(wěn)定的質(zhì)量控制。

4. 實時性

系統(tǒng)具備實時反饋功能,一旦發(fā)現(xiàn)不合格品,便可立即發(fā)出警報并自動剔除,確保生產(chǎn)線連續(xù)穩(wěn)定運行,有效減少不良品流出風(fēng)險。

三、應(yīng)用場景與典型案例

橡膠密封圈視覺檢測設(shè)備廣泛應(yīng)用于汽車、電子、機(jī)械等行業(yè),為各類密封圈提供全面的外觀與尺寸檢測。

例如,在汽車制造領(lǐng)域,設(shè)備可對發(fā)動機(jī)密封圈、燃油系統(tǒng)密封圈等進(jìn)行在線檢測,確保產(chǎn)品的密封性能與耐用性達(dá)到嚴(yán)格標(biāo)準(zhǔn)。

以某汽車零部件制造企業(yè)為例,該公司引入該視覺檢測設(shè)備后,實現(xiàn)了生產(chǎn)線的智能升級。設(shè)備可實時檢測密封圈的外觀缺陷與尺寸參數(shù),并將結(jié)果即時反饋至生產(chǎn)控制系統(tǒng);一旦發(fā)現(xiàn)不合格品,系統(tǒng)自動報警并剔除。通過這一過程,企業(yè)不僅顯著提升了產(chǎn)品質(zhì)量一致性與生產(chǎn)穩(wěn)定性,同時有效降低了人力成本,整體生產(chǎn)效率得到顯著提升。

四、發(fā)展趨勢與展望

隨著機(jī)器視覺、人工智能及自動化技術(shù)的不斷進(jìn)步,橡膠密封圈視覺檢測設(shè)備正朝著更高精度、更高速度、更智能化的方向發(fā)展。未來,該設(shè)備將實現(xiàn)與智能制造系統(tǒng)的深度融合,成為橡膠密封圈產(chǎn)業(yè)鏈中的關(guān)鍵環(huán)節(jié)。

通過與生產(chǎn)線的無縫連接與數(shù)據(jù)交互,設(shè)備不僅可實現(xiàn)檢測與控制系統(tǒng)的協(xié)同優(yōu)化,還將助力企業(yè)實現(xiàn)全面的數(shù)字化、智能化質(zhì)量管理。

在智能制造的浪潮中,橡膠密封圈視覺檢測設(shè)備憑借其技術(shù)優(yōu)勢和廣泛的應(yīng)用前景,正逐漸成為行業(yè)轉(zhuǎn)型升級的重要支撐力量。可以預(yù)見,未來它將在推動橡膠密封圈行業(yè)高質(zhì)量發(fā)展、打造智能制造新格局方面發(fā)揮更加重要的作用。